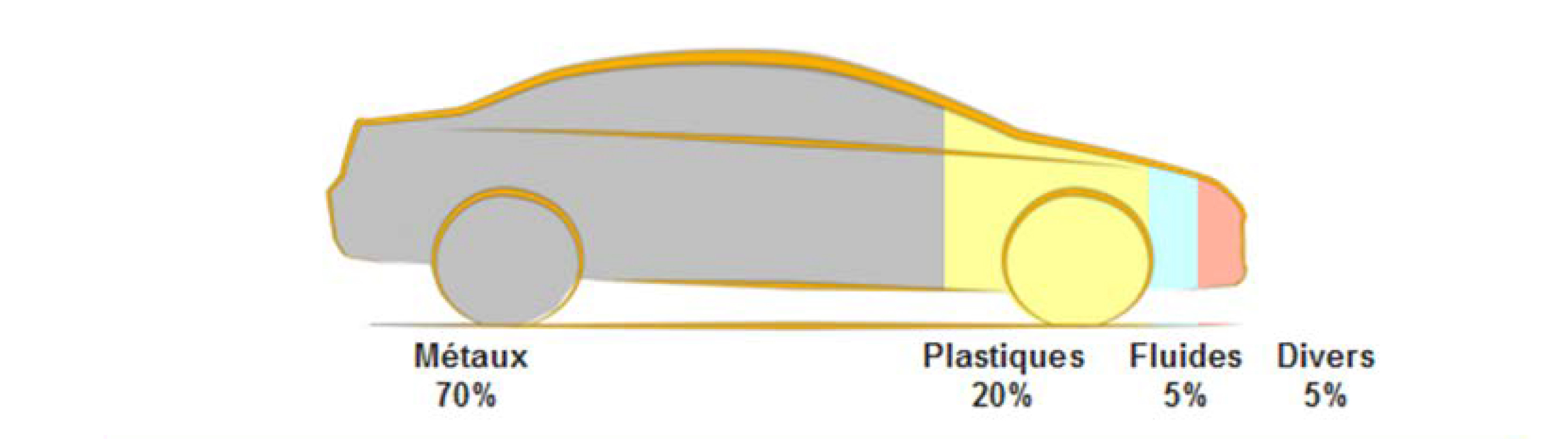

Nos voitures pourraient devenir biosourcées. Et pas que du point de vue de leur carburant ! Une voiture, c’est près de 3/4 de métaux pour 17 à 20 % de polymères.

Si on remplaçait les matériaux constitutifs de la voiture par des alternatives biosourcées, quel impact cela aurait-il sur l’environnement ?

Eclairage avec ValBiom.

Le coût de l'allégement : principal obstacle

Face à l’urgence climatique, il y a un besoin urgent d'accroître l'efficacité énergétique des véhicules conventionnels et électriques. Jusqu'à présent, les initiatives d'allégement ont donné lieu à plusieurs solutions innovantes basées sur l'acier, l'aluminium et les composites.

La grande complexité de cette optimisation fait de l'allégement l'une des tâches les plus difficiles des concepteurs et ingénieurs automobiles modernes. Dans l'ensemble, le coût de l'allégement a été identifié comme le principal obstacle à la mise en œuvre des matériaux légers dans la production de masse des véhicules.

Les composites renforcés par des fibres naturelles ont un rôle majeur à jouer comme matériau de substitution des plastiques traditionnels. En effet, les fibres naturelles présentent un avantage économique compétitif par rapport aux fibres traditionnelles comme la fibre de verre.

Source : Quels matériaux biosourcés pour l’automobile d’aujourd’hui et celle de demain ? – Présentation de Dr Stéphane Delalande (Direction des Matériaux et Procédés – Innovation, Groupe PSA) – https://www.critt.fr/

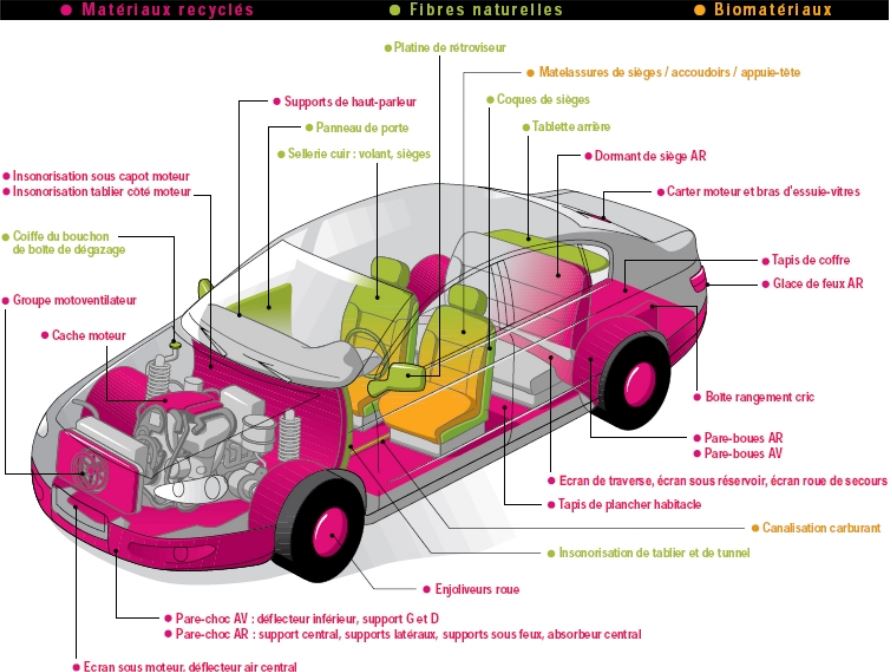

Aujourd’hui, sur une voiture citadine on retrouve entre 150 à 200 kg de plastiques, soit environ 20 % en masse de sa composition. A l’avenir, jusqu’à 90 % de ce plastique pourrait contenir du biosourcé, entièrement ou partiellement. Parmi les matériaux biosourcés qui composent la voiture, on retrouve en moyenne 90 % de matières organiques naturelles (fibres naturelles, textiles et cuirs) et 10 % de biopolymères (PLA, PE…). Même s’il est pétrosourcé, la majeure partie du plastique utilisé est issue de polymères recyclés.

Diverses biomasses peuvent être utilisées dans des applications très variées, comme chez Ford[1] :

- Huile de ricin : conduites de carburant en nylon et mousse souple au toucher dans les tableaux de bord.

- Mousse de polyuréthane à base de soja : dossier de sièges, coussins et appuie-tête.

- Coque de riz : plastique renforcé dans les harnais électriques.

- Fibre de coque de noix de coco : doublure de coffre en plastique renforcé.

- Plastique renforcé de cellulose : remplacement de la fibre de verre dans les accoudoirs et les consoles.

- Paille de blé : plastique renforcé dans les bacs de stockage.

- Kenaf : pièce de porte en plastique moulé.

Source : Quels matériaux biosourcés pour l’automobile d’aujourd’hui et celle de demain ? – Présentation de Dr Stéphane Delalande (Direction des Matériaux et Procédés – Innovation, Groupe PSA) – https://www.critt.fr/

Les constructeurs se rassemblent

Le projet ALLIANCE[2] rassemble six constructeurs automobiles européens (DAIMLER, VW, TME, CRF, VOLVO et OPEL), quatre fournisseurs et huit partenaires de recherche qui ont uni leurs forces pour faire face au coût élevé des innovations en matière d'allègement automobile. Les principaux objectifs du projet ALLIANCE sont de permettre de réduire la consommation d'énergie de 10% et l’impact sur le réchauffement climatique de 6% par rapport à un véhicule conventionnel.

Les résultats du projet montrent que le transfert des technologies ALLIANCE à un véhicule complet de notre quotidien entraînerait une réduction du poids d'un véhicule à moteur à combustion interne de 15,6 %, soit une réduction du potentiel de réchauffement climatique de 6 à 8 %, dont la plupart peuvent être réalisées à un coût de 3 euros par kg économisés. Cela représenterait environ 340 kg CO2 équivalent évité sur l’ensemble du cycle de vie de la voiture suite à son allègement.

Un projet de recherche sur la thématique : COMPOSENS

Le projet Interreg COMPOSENS a pour objectif le développement transfrontalier de matériaux composites polymère-bois ou fibres végétales performants à faible impact environnemental pour l’élaboration de biocomposites légers et recyclables.

Ce projet vise l’utilisation de ressources renouvelables de la région franco-belge : bois et fibres naturelles, telles que le chanvre et le lin. Ces fibres permettent de produire des biocomposites plus légers que des matériaux composites intégrant des fibres de verre visant des applications notamment dans le secteur automobile.

- 7 partenaires : Certech (chef de file), CRITT M.D.T.S., IMT Lille Douai, ARMINES, Institut National de la Recherche Agronomique (INRA), ULg et ValBiom

- Durée du projet : 1er avril 2016 – 30 septembre 2020